目录

快速导航-

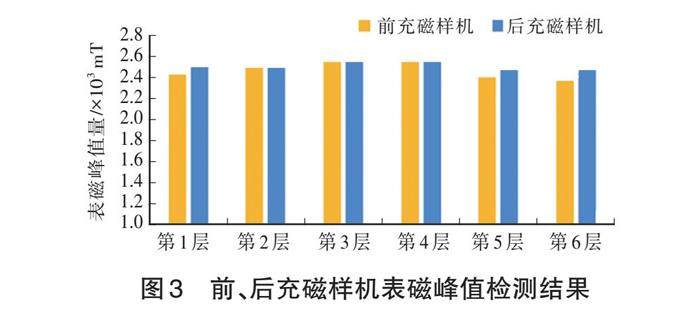

视界 | 新能源汽车用电机转子总成充磁工艺研究

视界 | 新能源汽车用电机转子总成充磁工艺研究

-

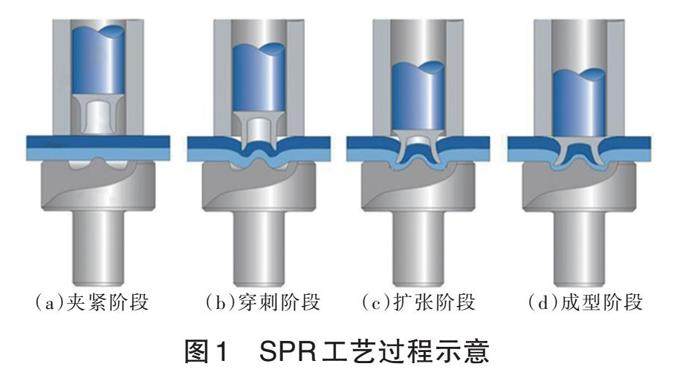

生产现场 | 汽车轻量化机械连接工艺技术研究

生产现场 | 汽车轻量化机械连接工艺技术研究

-

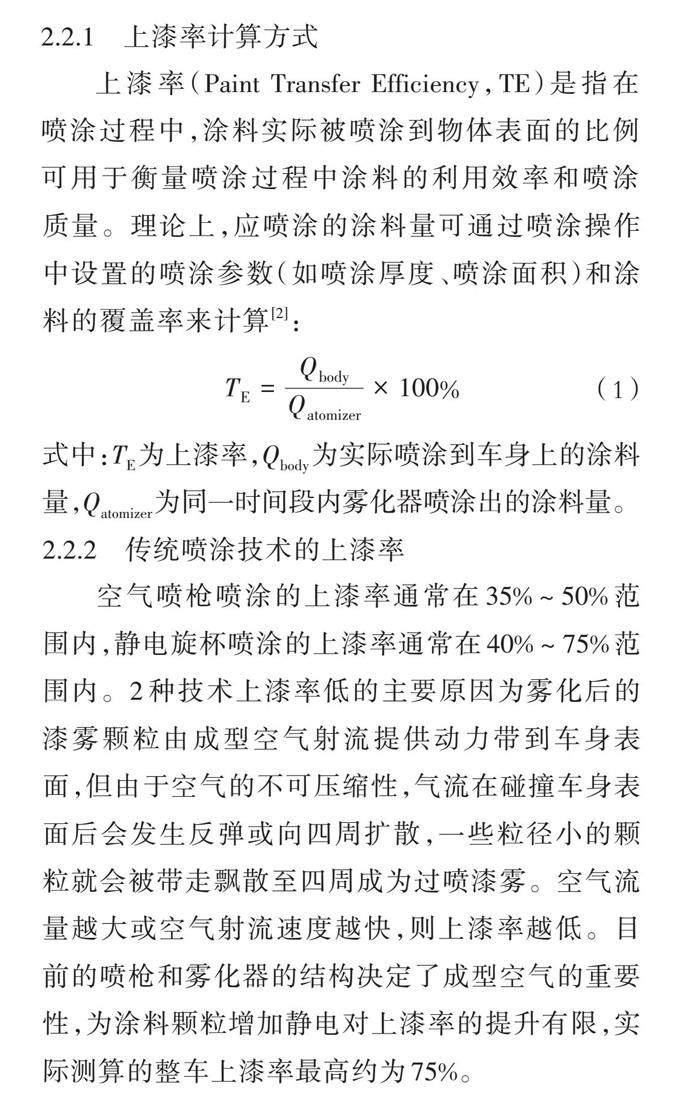

生产现场 | 高上漆率车身喷涂技术的进展浅析

生产现场 | 高上漆率车身喷涂技术的进展浅析

-

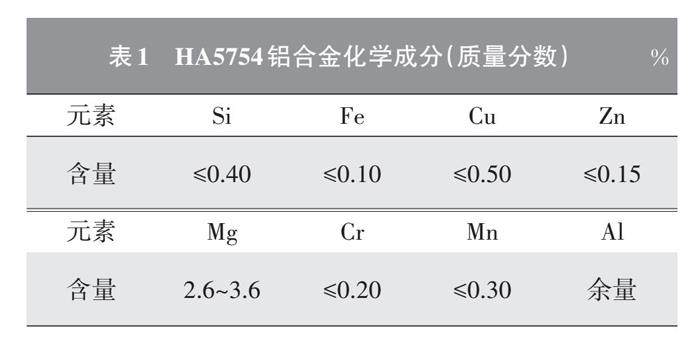

生产现场 | 仿真技术在铝制发动机罩焊接工艺中的应用

生产现场 | 仿真技术在铝制发动机罩焊接工艺中的应用

-

生产现场 | 车门与前后盖PVC胶条开裂问题分析与解决

生产现场 | 车门与前后盖PVC胶条开裂问题分析与解决

-

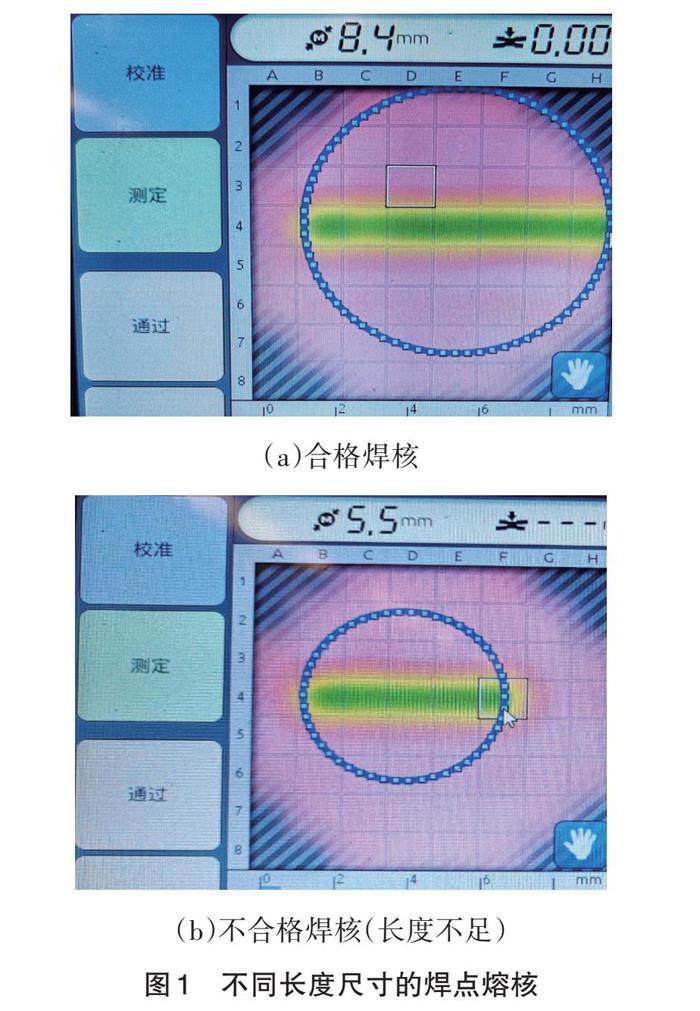

生产现场 | 阿普拉斯焊接质量检查及控制方法

生产现场 | 阿普拉斯焊接质量检查及控制方法

-

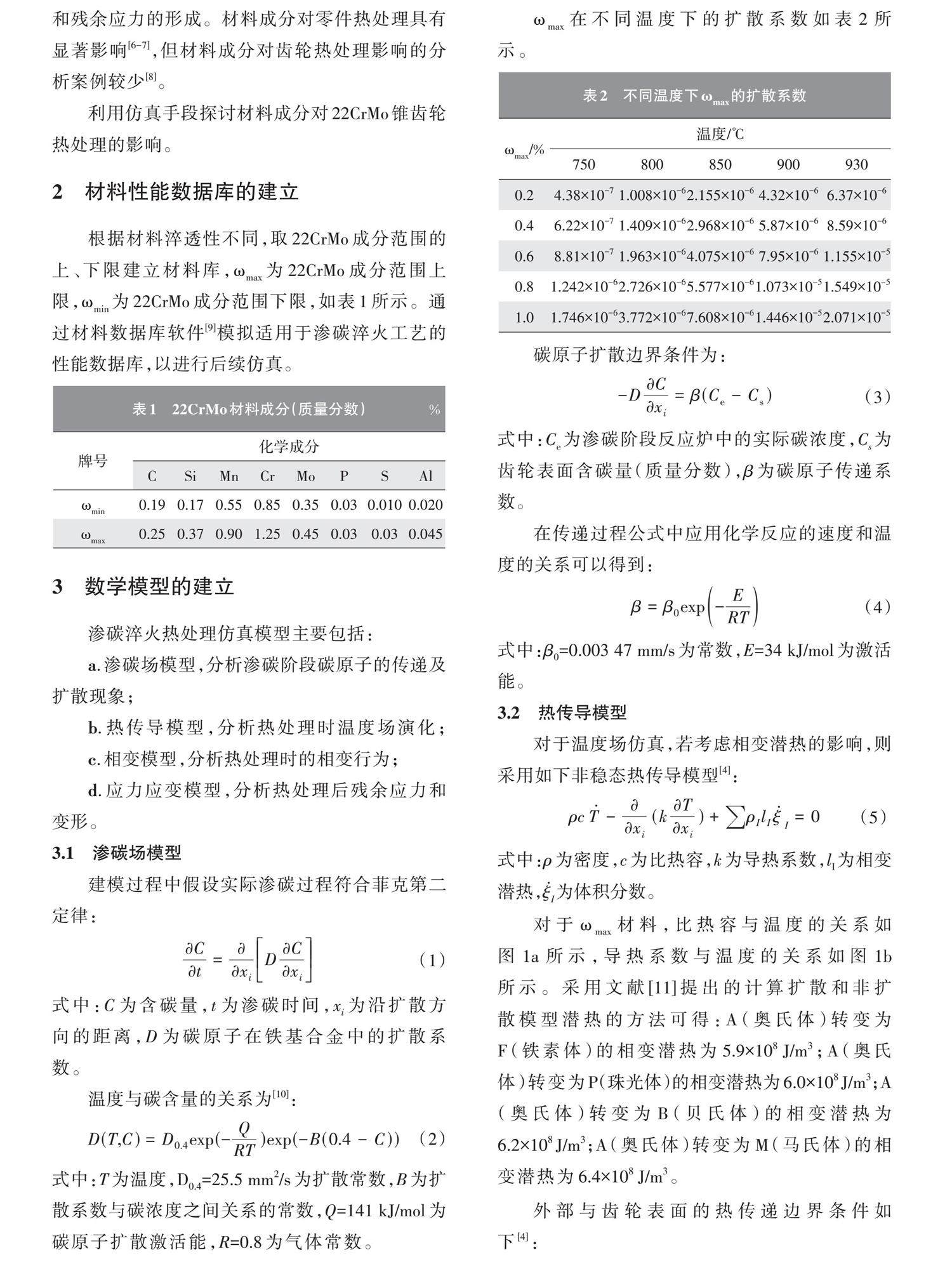

材料应用 | 基于材料成分波动的22CrMo锥齿轮渗碳淬火性能评估

材料应用 | 基于材料成分波动的22CrMo锥齿轮渗碳淬火性能评估

-

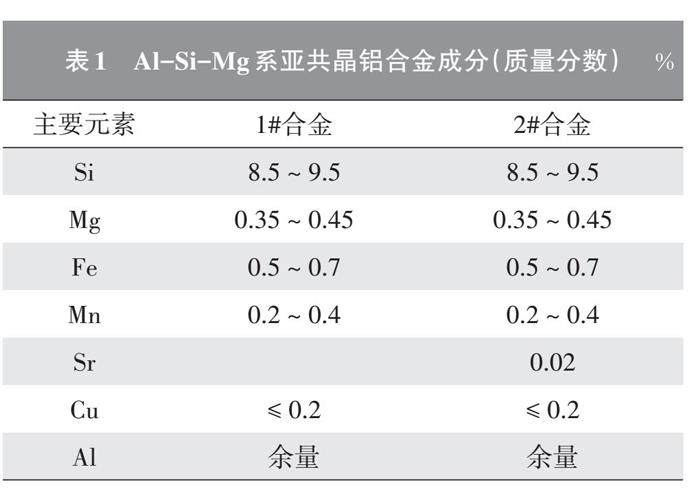

材料应用 | Sr及热处理对Al-Si-Mg合金共晶硅形貌与材料性能的影响研究

材料应用 | Sr及热处理对Al-Si-Mg合金共晶硅形貌与材料性能的影响研究

-

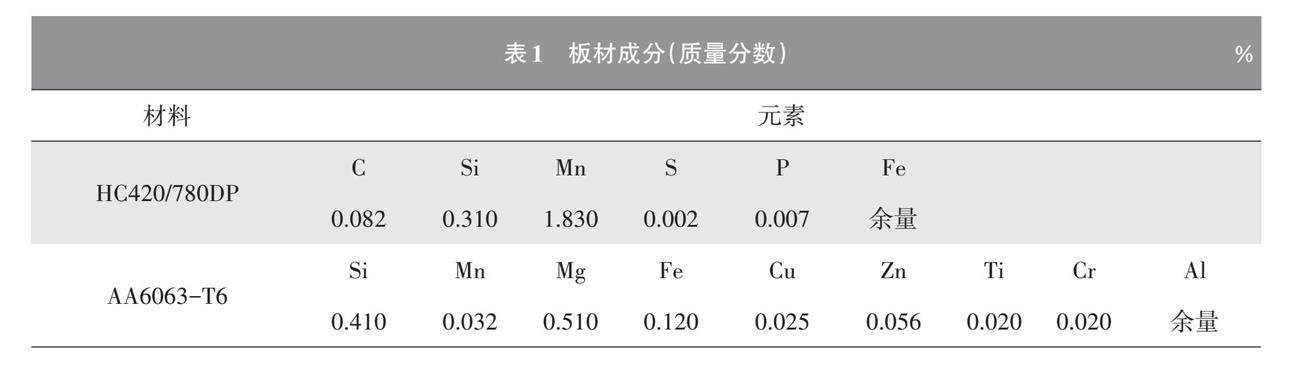

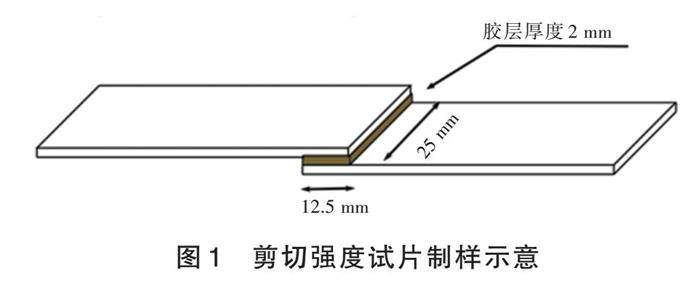

材料应用 | 连接方式对HC420/780DP-AA6063接头剪切拉伸性能的影响

材料应用 | 连接方式对HC420/780DP-AA6063接头剪切拉伸性能的影响

-

材料应用 | 车用粘接密封胶的多材质适应性研究

材料应用 | 车用粘接密封胶的多材质适应性研究

-

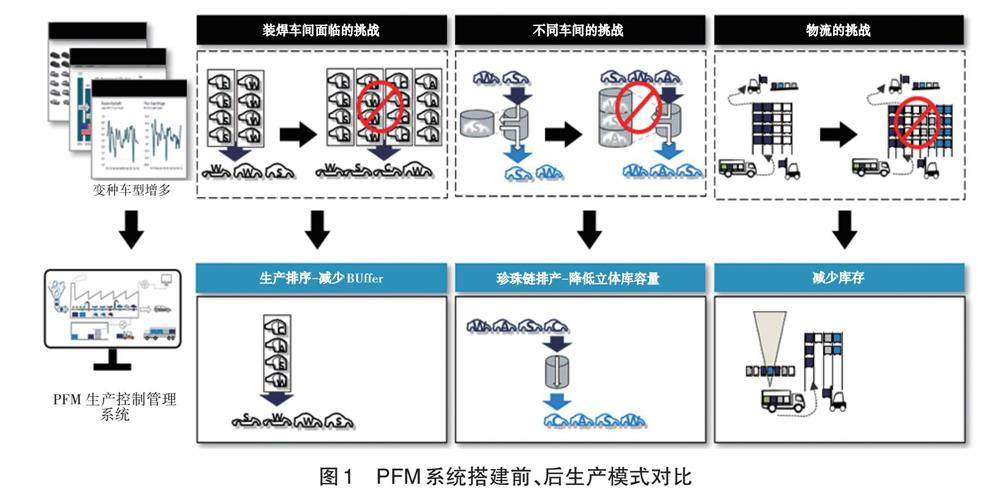

生产装备 | 新型生产控制管理系统在焊装的应用研究

生产装备 | 新型生产控制管理系统在焊装的应用研究

-

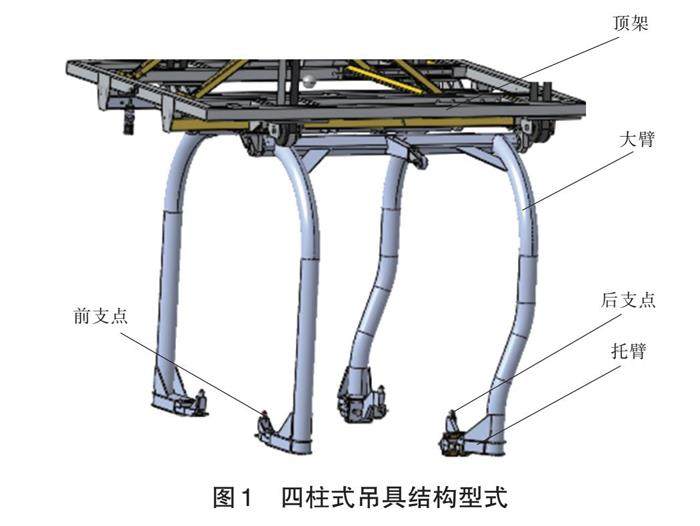

生产装备 | 某总装车间重载吊具柔性提升方案研究

生产装备 | 某总装车间重载吊具柔性提升方案研究

登录

登录