目录

快速导航-

视界 | 基于AutoForm分析的铝板背门内板成形性能研究

视界 | 基于AutoForm分析的铝板背门内板成形性能研究

-

视界 | 基于AutoForm优化高强钢纵梁翻边开裂问题

视界 | 基于AutoForm优化高强钢纵梁翻边开裂问题

-

视界 | 一步法冲压映射在汽车座椅碰撞仿真中的应用

视界 | 一步法冲压映射在汽车座椅碰撞仿真中的应用

-

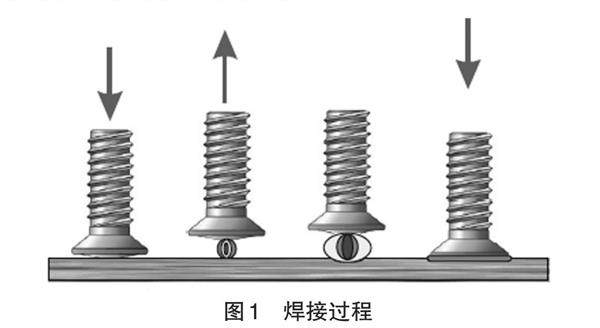

生产现场 | 基于ANSYS的铝螺柱焊接磁偏吹分析

生产现场 | 基于ANSYS的铝螺柱焊接磁偏吹分析

-

生产现场 | 商用车桥壳直缝深熔弧焊接数值模拟及试验研究

生产现场 | 商用车桥壳直缝深熔弧焊接数值模拟及试验研究

-

生产现场 | 浅析尺寸工程在汽车产品开发中的应用

生产现场 | 浅析尺寸工程在汽车产品开发中的应用

-

材料应用 | 质子交换膜燃料电池核心部件分析

材料应用 | 质子交换膜燃料电池核心部件分析

-

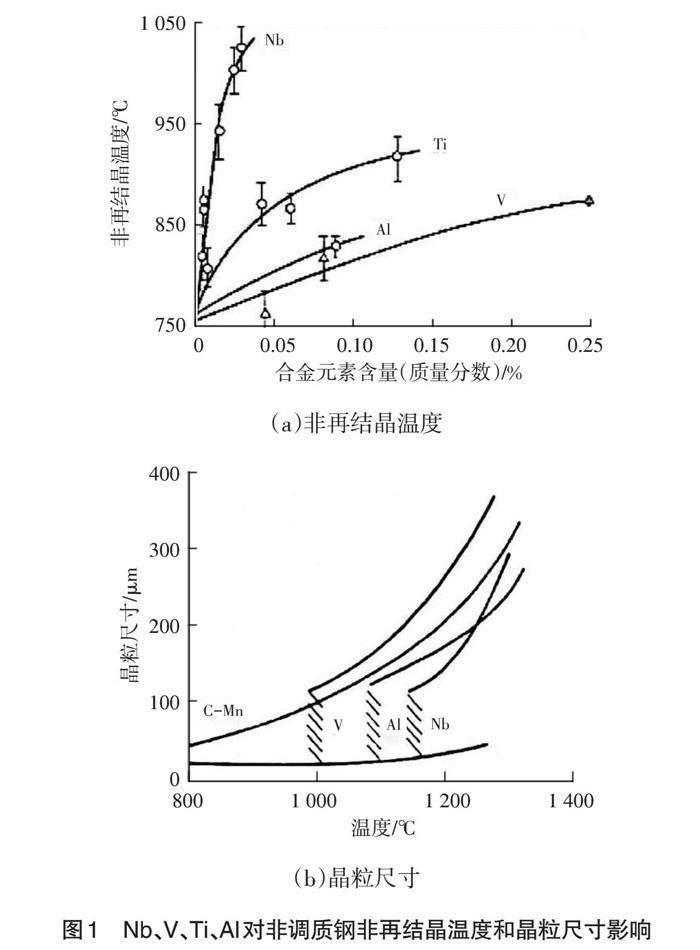

材料应用 | 一种高强度汽车胀断连杆用非调质钢的研发

材料应用 | 一种高强度汽车胀断连杆用非调质钢的研发

-

材料应用 | 行李箱盖扭杆弹簧断裂分析与整改

材料应用 | 行李箱盖扭杆弹簧断裂分析与整改

-

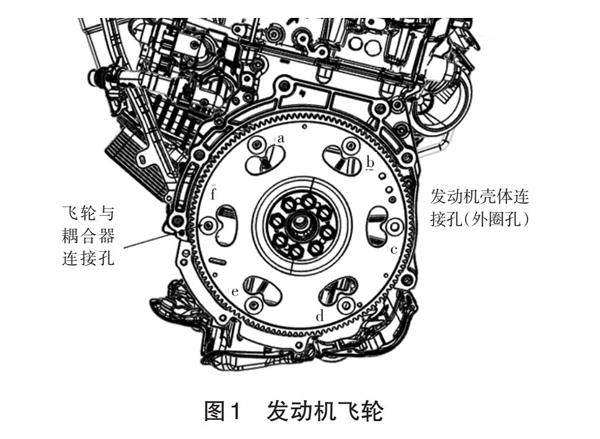

生产装备 | 基于自动盘轴设备的耦合器紧固工艺研究

生产装备 | 基于自动盘轴设备的耦合器紧固工艺研究

-

生产装备 | LASD机器人枪嘴堵塞问题原因分析与解决措施

生产装备 | LASD机器人枪嘴堵塞问题原因分析与解决措施

-

生产装备 | 基于数字化转型的EOL管理系统

生产装备 | 基于数字化转型的EOL管理系统

-

生产装备 | 自动化技术在汽车灌蜡中的应用和探讨

生产装备 | 自动化技术在汽车灌蜡中的应用和探讨

登录

登录