目录

快速导航-

铝合金材料应用专题 | A356铸造铝合金中孔洞缺陷对应力应变集中程度的影响

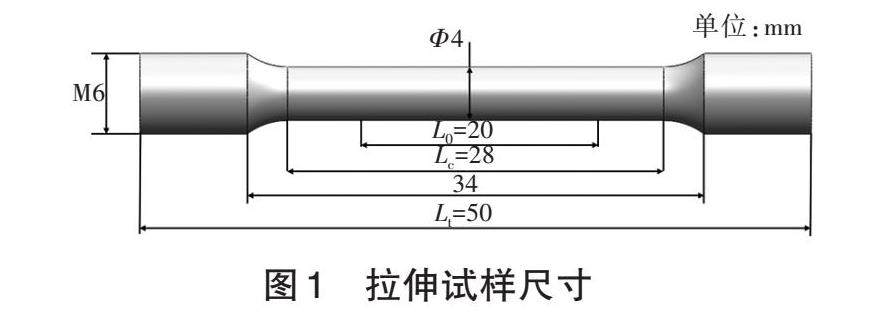

铝合金材料应用专题 | A356铸造铝合金中孔洞缺陷对应力应变集中程度的影响

-

铝合金材料应用专题 | 乘用车车门铝板材料激光填丝焊试验研究

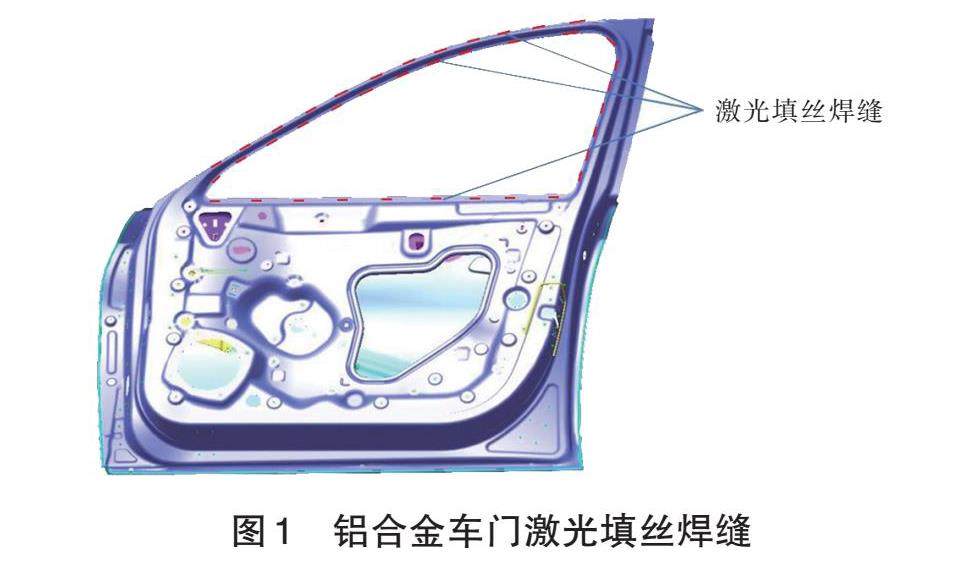

铝合金材料应用专题 | 乘用车车门铝板材料激光填丝焊试验研究

-

铝合金材料应用专题 | 汽车铝合金车门内板工艺Sigma分析与优化

铝合金材料应用专题 | 汽车铝合金车门内板工艺Sigma分析与优化

-

铝合金材料应用专题 | 新能源汽车锂电池用3003铝合金退火工艺研究

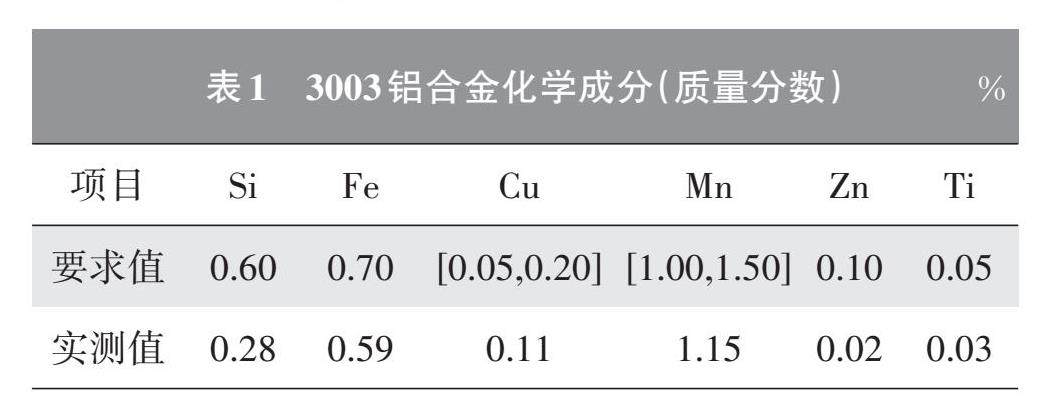

铝合金材料应用专题 | 新能源汽车锂电池用3003铝合金退火工艺研究

-

生产现场 | 汽车涂装车间旋转胶枪PVC残胶优化

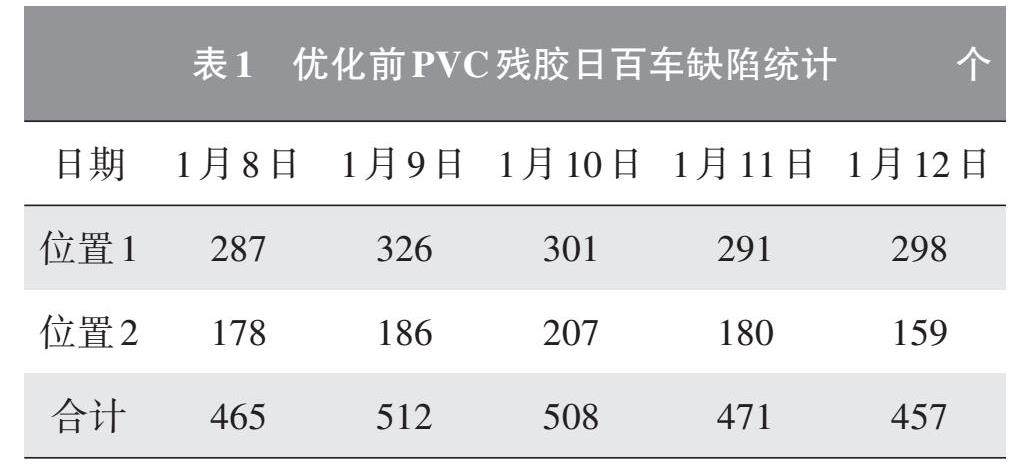

生产现场 | 汽车涂装车间旋转胶枪PVC残胶优化

-

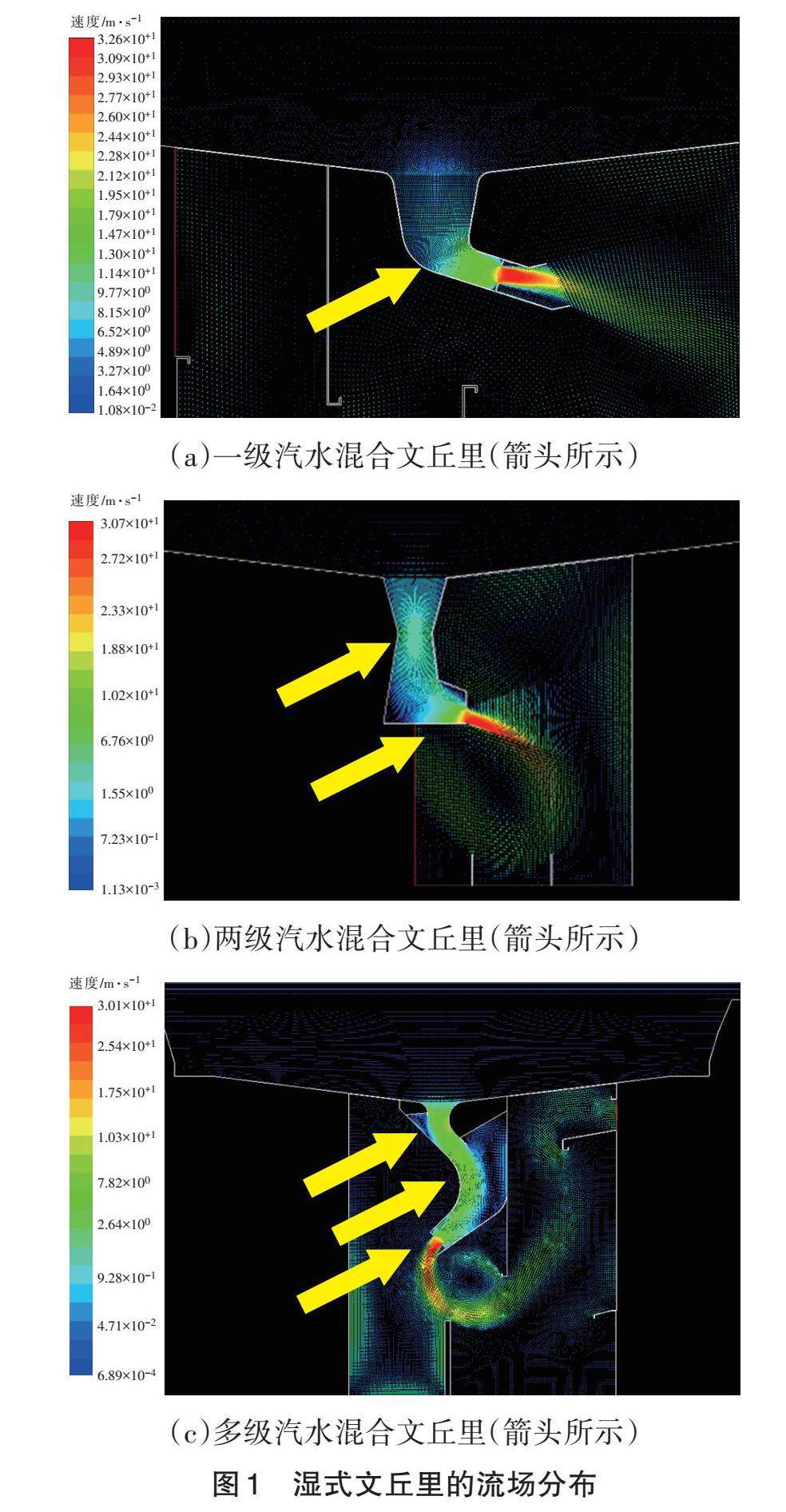

生产现场 | 喷漆线漆雾处理系统湿改干技术研究及应用

生产现场 | 喷漆线漆雾处理系统湿改干技术研究及应用

-

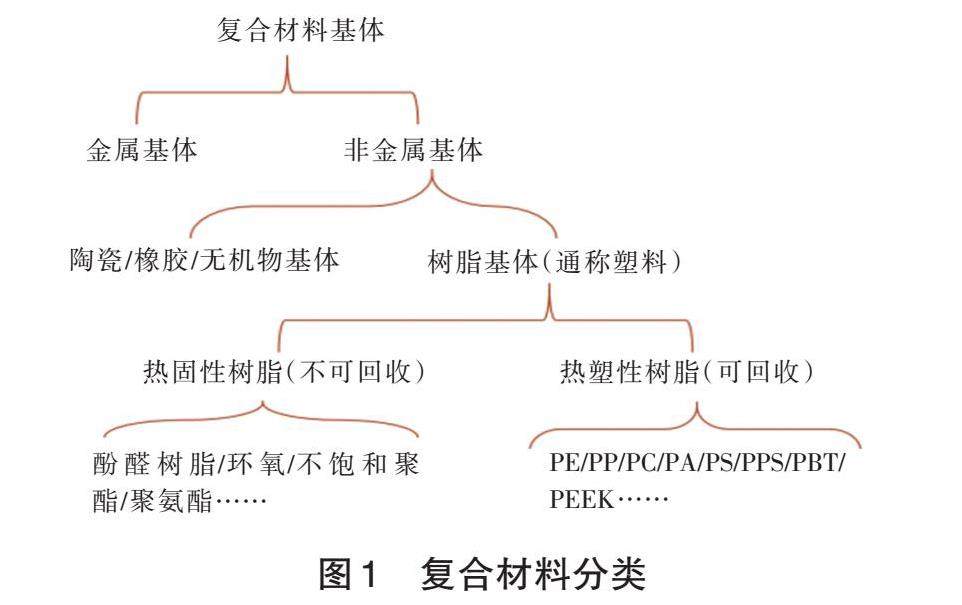

材料应用 | 集成保温功能的热塑性复合材料电池箱体开发与验证

材料应用 | 集成保温功能的热塑性复合材料电池箱体开发与验证

-

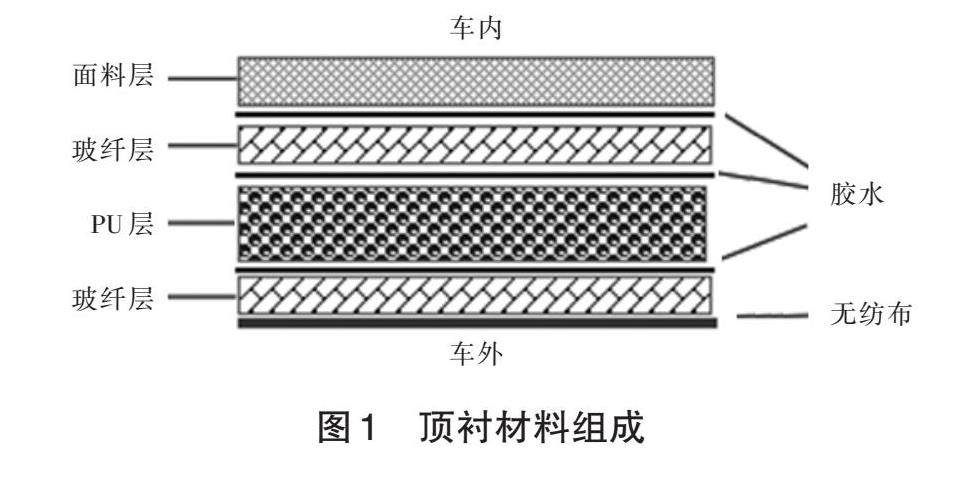

材料应用 | 汽车顶衬吸声性能影响因素分析

材料应用 | 汽车顶衬吸声性能影响因素分析

-

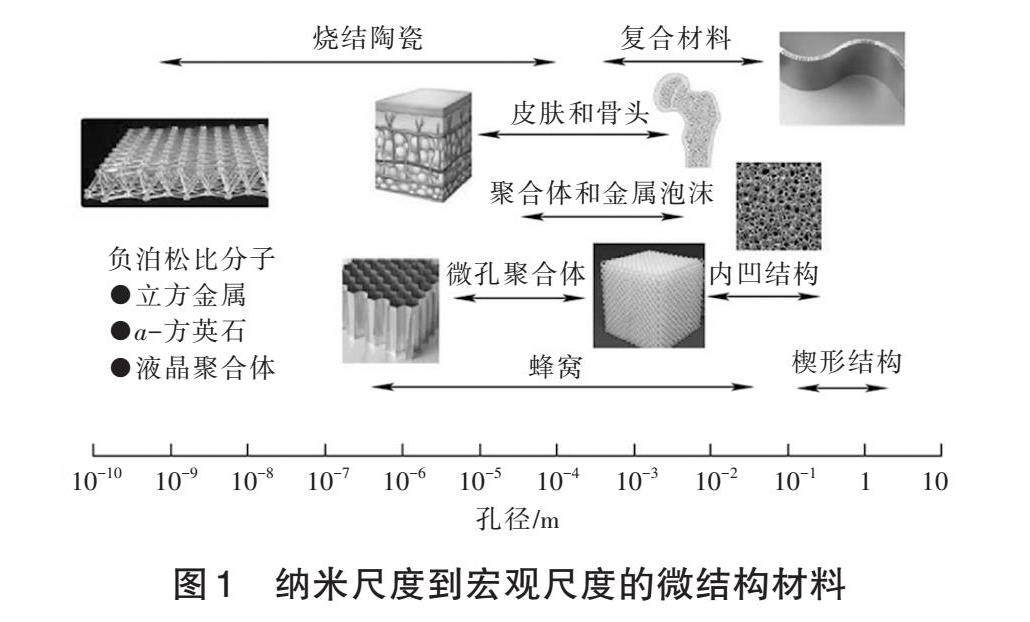

材料应用 | 微结构材料在汽车上的应用

材料应用 | 微结构材料在汽车上的应用

-

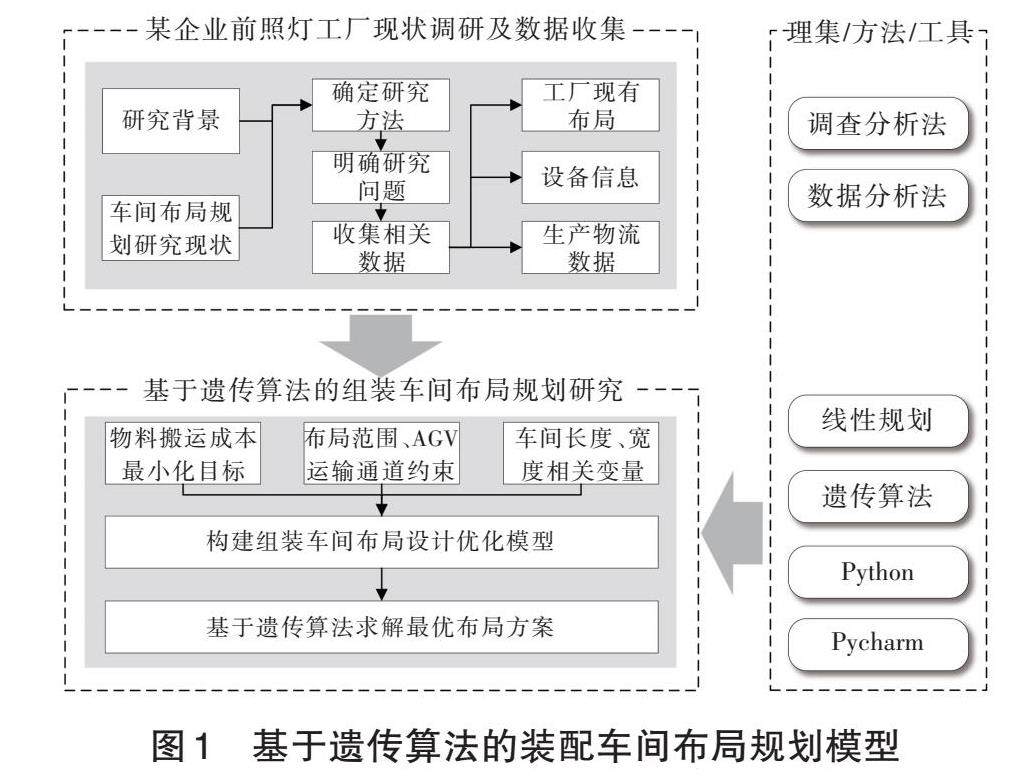

生产装备 | 基于遗传算法的装配车间工艺布局优化研究

生产装备 | 基于遗传算法的装配车间工艺布局优化研究

-

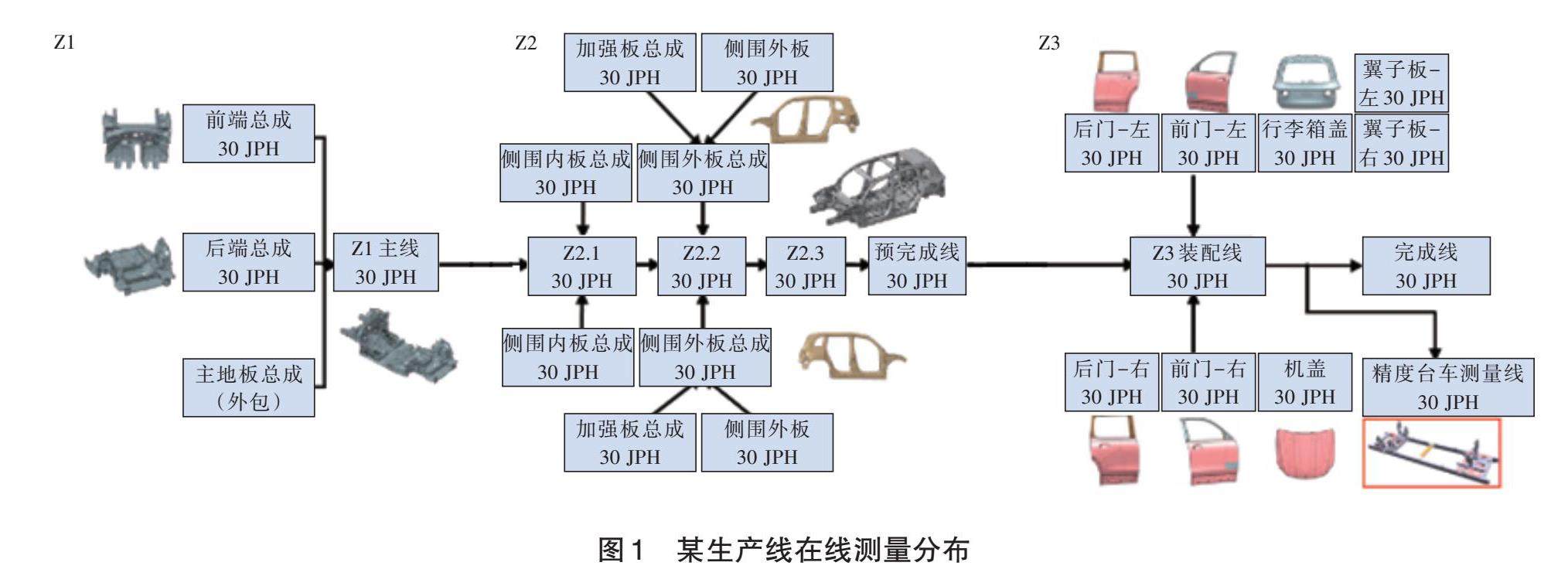

生产装备 | 在线测量技术在白车身柔性化生产中的应用

生产装备 | 在线测量技术在白车身柔性化生产中的应用

登录

登录