目录

快速导航-

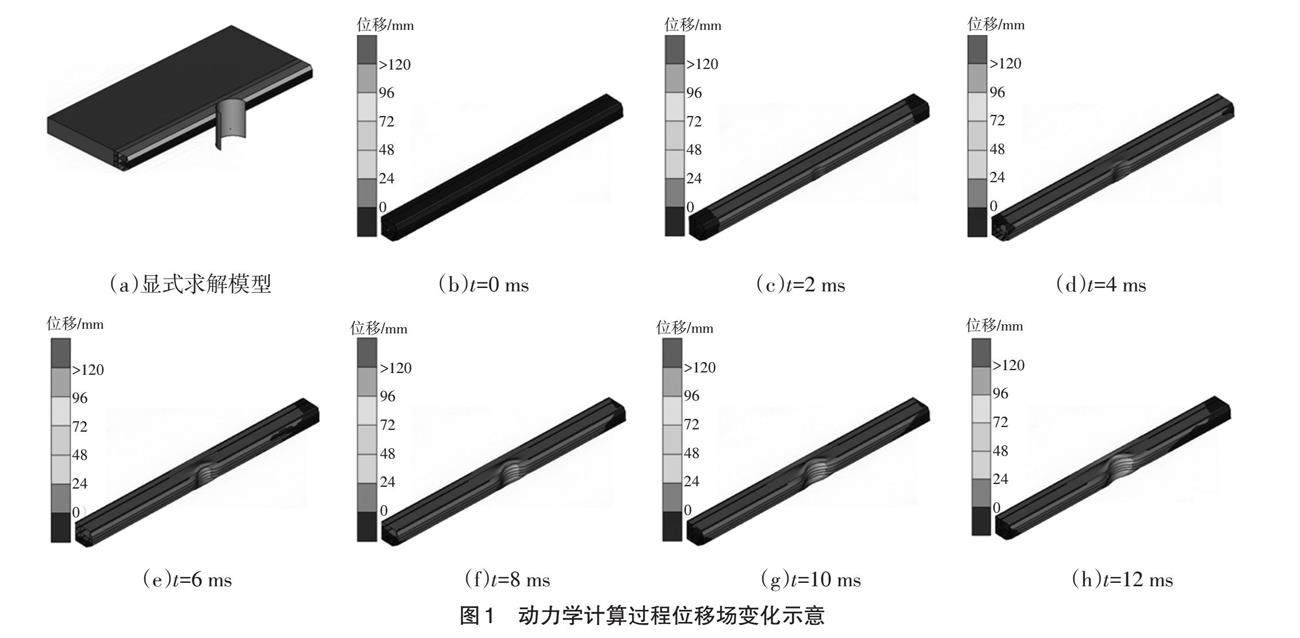

第二十六届汽车安全技术国际学术会议优秀论文(选登) | 基于等效静载荷法的挤压铝门槛梁非线性结构优化

第二十六届汽车安全技术国际学术会议优秀论文(选登) | 基于等效静载荷法的挤压铝门槛梁非线性结构优化

-

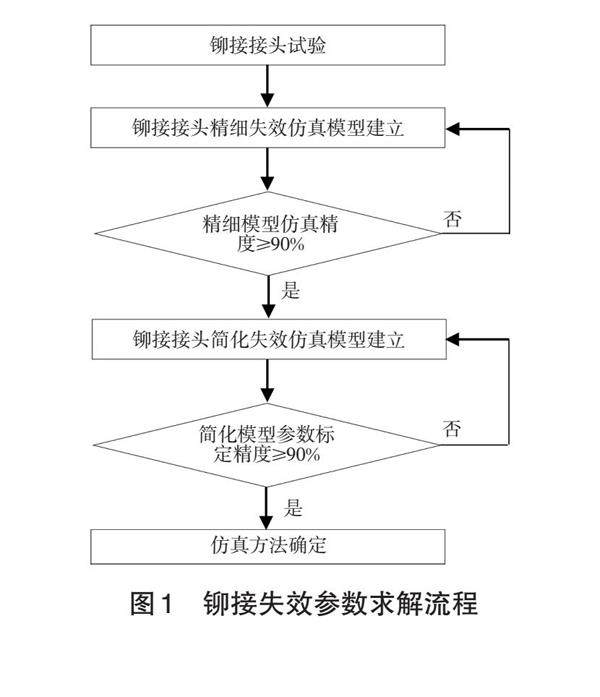

第二十六届汽车安全技术国际学术会议优秀论文(选登) | 整车耐撞自冲铆连接仿真失效参数求解方法研究

第二十六届汽车安全技术国际学术会议优秀论文(选登) | 整车耐撞自冲铆连接仿真失效参数求解方法研究

-

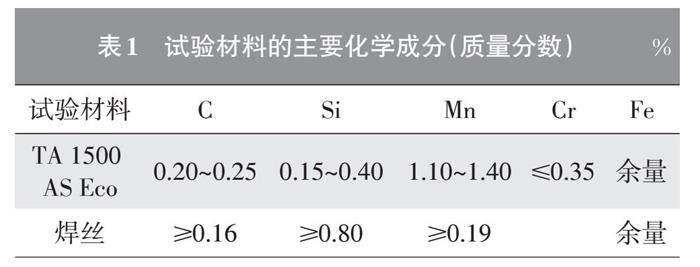

生产现场 | 薄镀层热成形钢激光填丝焊的焊缝特征及性能

生产现场 | 薄镀层热成形钢激光填丝焊的焊缝特征及性能

-

生产现场 | 轿车铝件酸洗钝化工艺

生产现场 | 轿车铝件酸洗钝化工艺

-

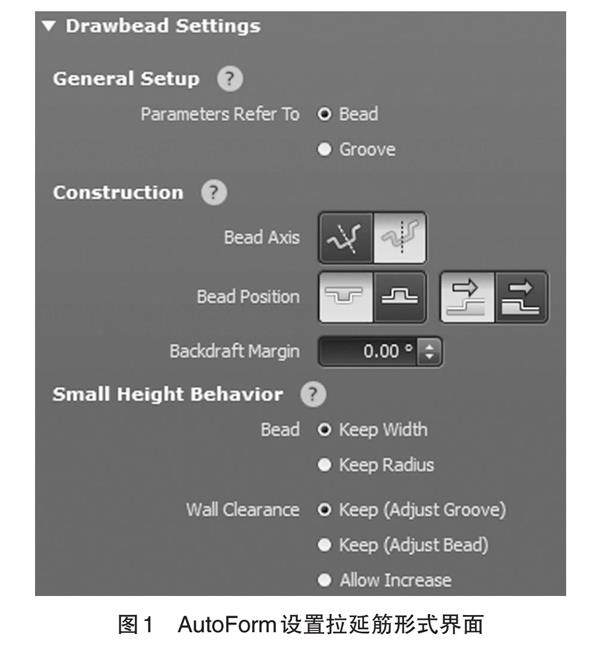

生产现场 | 基于AutoForm的Z向拉延筋截面参数理论求解

生产现场 | 基于AutoForm的Z向拉延筋截面参数理论求解

-

材料应用 | H420LAD钢横梁零件翻边开裂原因分析及优化

材料应用 | H420LAD钢横梁零件翻边开裂原因分析及优化

-

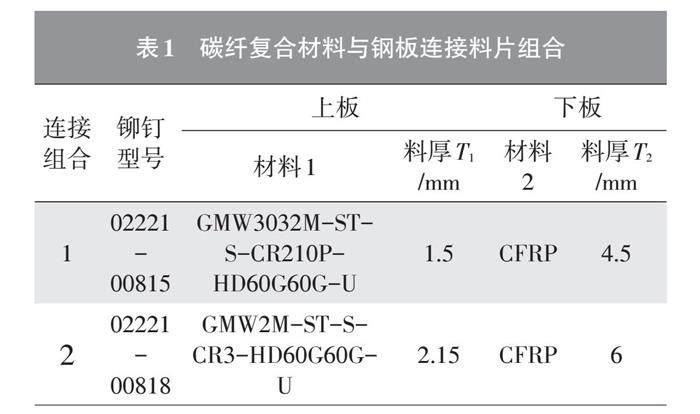

材料应用 | 钢板与三维编织碳纤板盲端拉铆连接静力学性能研究

材料应用 | 钢板与三维编织碳纤板盲端拉铆连接静力学性能研究

-

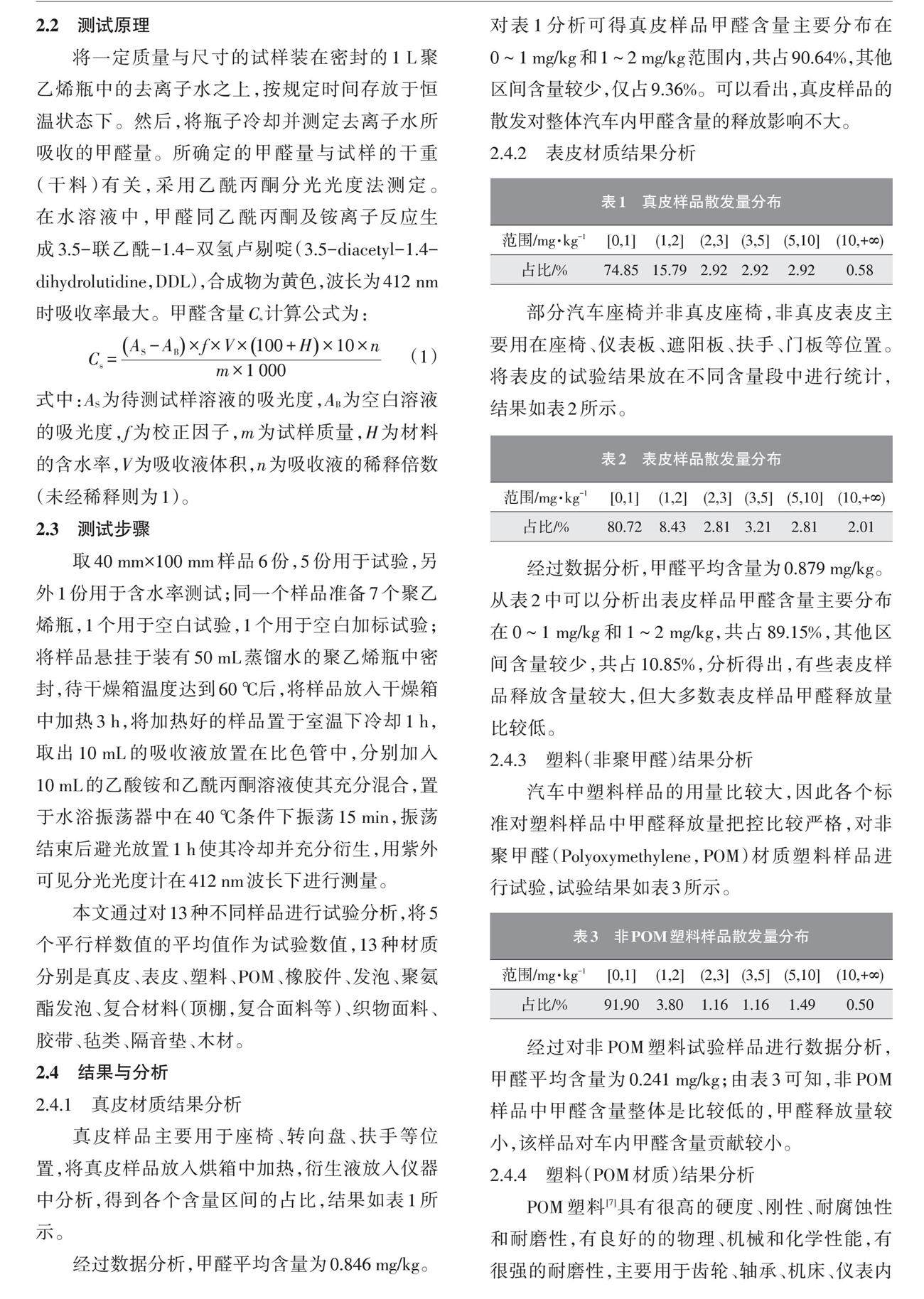

材料应用 | 车内零部件甲醛散发性研究

材料应用 | 车内零部件甲醛散发性研究

-

材料应用 | 偏心螺栓异常转动失效分析

材料应用 | 偏心螺栓异常转动失效分析

-

材料应用 | 车轴钢渗碳层深度弱磁检测技术研究

材料应用 | 车轴钢渗碳层深度弱磁检测技术研究

-

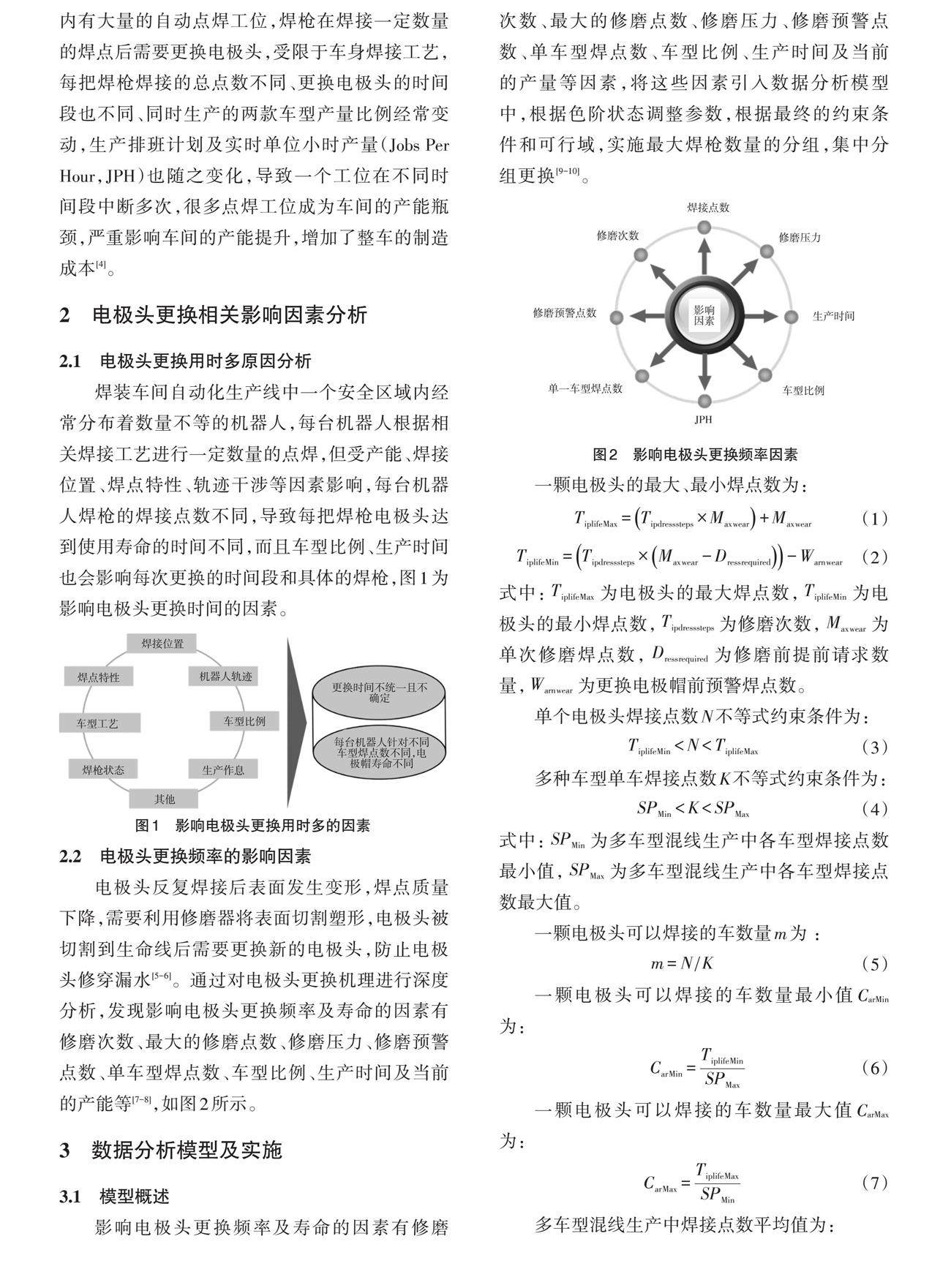

生产装备 | 基于线性规划模型的电极头更换方法研究

生产装备 | 基于线性规划模型的电极头更换方法研究

-

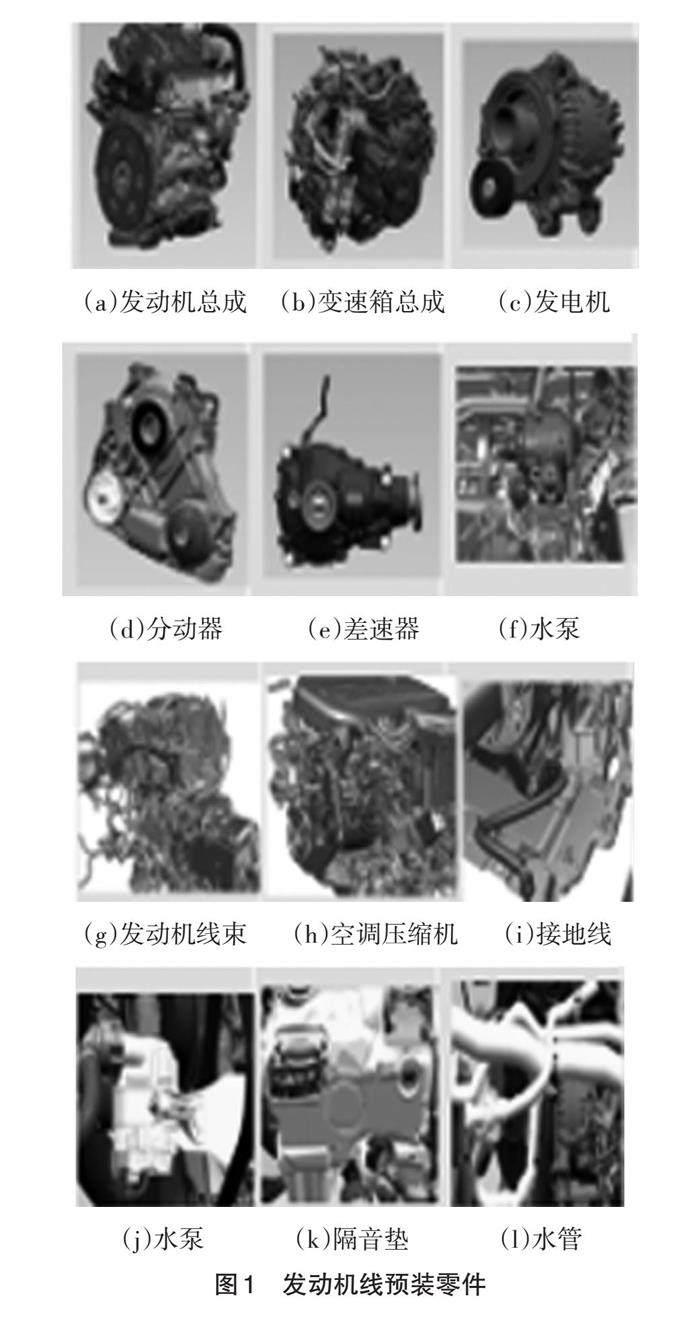

生产装备 | 总装发动机预装线集成吊具应用研究

生产装备 | 总装发动机预装线集成吊具应用研究

登录

登录